FATiG - Additive Fertigung

FATiG - Formoptimierte Additive Fertigung von Titanbauteilen unter Betrachtung der Gesamtlebensdauer

Ressourceneffizienz und Leichtbau werden immer wichtiger, um die Umwelt dauerhaft zu schonen und gleichzeitig ökonomisch zu produzieren. Im klassischen Maschinenbau, Fahrzeugbau, Schiffbau, aber auch in speziellen Branchen wie z.B. der Medizintechnik nimmt deshalb der Bedarf an individualisierten und für das jeweilige Anwendungsfeld optimierten Komponenten zu. Die sog. Additiven Verfahren bieten hier herausragende Möglichkeiten. Die additive Fertigung, auch als 3D-Druck bezeichnet, hat sich vom Rapid Prototyping gelöst und bietet zunehmend Alternativen zur konventionellen Unikat- und Serienfertigung.

Bei dynamisch stark beanspruchten Metallkonstruktionen ist die Kenntnis der sogenannten Betriebsfestigkeit von besonderer Bedeutung. Es geht dabei um die Widerstandsfähigkeit einer Konstruktion gegen häufig auftretende Lastschwankungen. Die dadurch entstehende Materialermüdung äußert sich durch die Bildung von zunächst kleinen Anrissen, die sich bei anhaltender Schwingbelastung weiter ausbreiten und zusammenwachsen und schließlich so lang werden können, dass sie die betroffene Komponente oder gar die Struktur im Ganzen gefährden. Derzeit sind Materialdaten zur Schwingfestigkeit 3D-gedruckter Strukturen allerdings nur teilweise bzw. oftmals nicht verfügbar.

Ein wichtiges Ziel des Vorhabens ist, diese Lücke für ausgewähltes 3D-gedrucktes Titanmaterial zu schließen. Dazu werden Experimente zur Bestimmung der charakteristischen Kennwerte der Spannungs-, Dehnungs,- und Schädigungsparameterwöhlerlinien durchgeführt. Die dazu benötigten Materialproben werden von einem Industriepartner hergestellt.

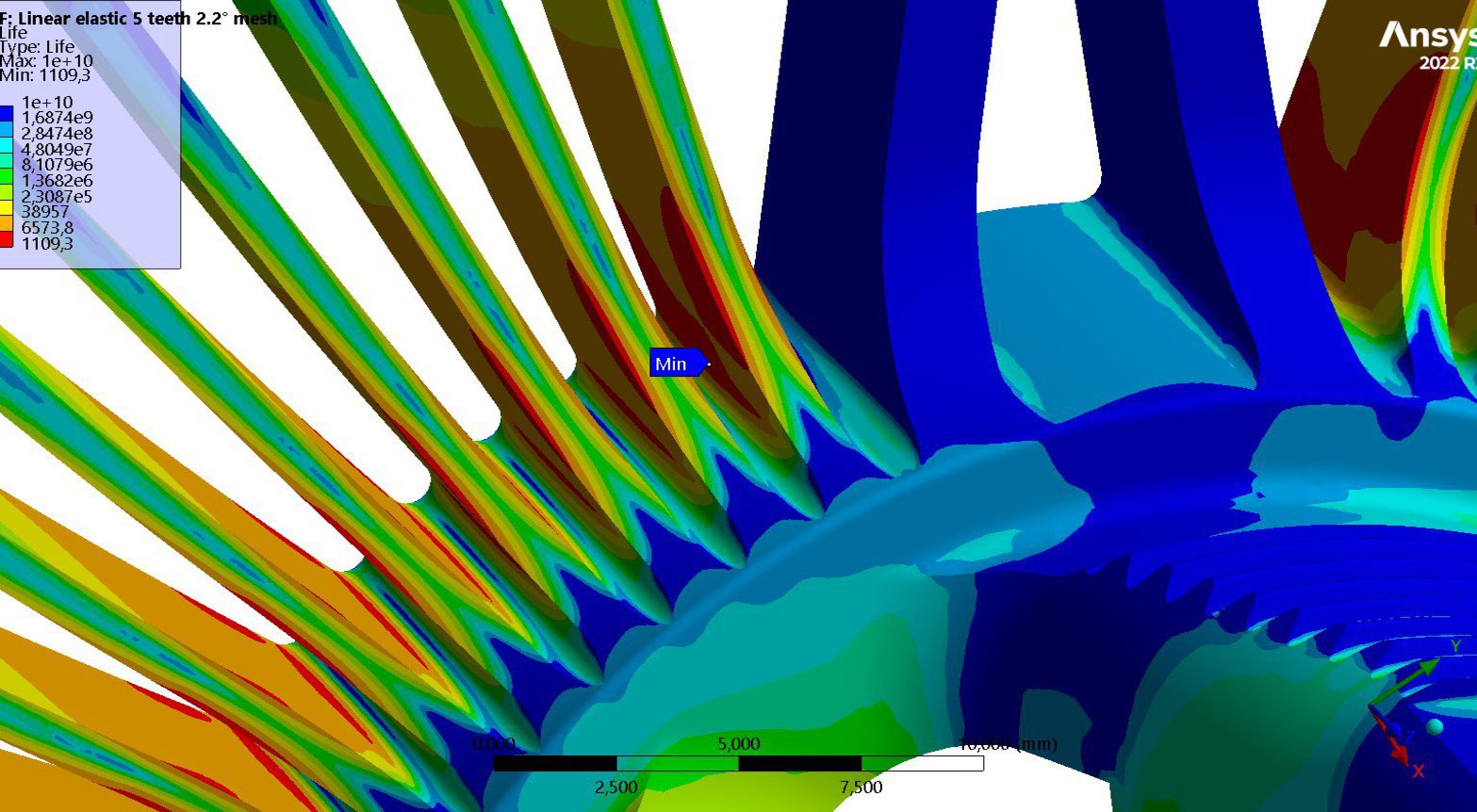

Sodann wird ein komplexes Bauteil entwickelt und ebenfalls Schwingfestigkeitsexperimenten unterzogen. Parallel dazu werden dessen Lebensdauern mit Hilfe des sog. Kerbgrundkonzeptes berechnet. Das Kerbgrundkonzept verknüpft die Spannungs- und Dehnungsverteilung in der komplexen Konstruktion mit den Wöhlerlinien der Materialproben. Der dann folgende Vergleich zwischen experimentellen und berechneten Lebensdauern soll Aussagen zur Qualität des Verfahrens ermöglichen.

Für eine routinemässige Versuchsauswertung und Berechnungen zum Kerbgrundkonzept wird Software entwickelt. Für den Einsatz anderer 3D-Materialien bedarf es dann lediglich der Durchführung von Experimenten zur Ermittlung der jeweiligen Werkstoffkennwerte.

Das Projekt wird in einer Kooperation zwischen der Fachhochschule Kiel, der University of Southern Denmark und den Unternehmen Element22 GmbH und Scuddy GmbH & Co KG bearbeitet. Es bietet der Wissenschaftlerin die Gelegenheit zur Promotion. Die geplante Projektlaufzeit ist 6/2020 bis 5/2023. Das Projekt wird von der WT.SH mit Mitteln des Landesprogramms Wirtschaft EU.SH gefördert.